В древесине следует различать свободную влагу, находящуюся в полостях клеток, и связанную влагу, пропитывающую стенки клеток древесины. Связанная влага содержится в древесине влажностью примерно до 30%. Это содержание влаги называют пределом гигроскопичности. Удаление связанной влаги приводит к усушке и деформированию пиломатериалов. Свободная влага находится только в древесине, влагосодержание которой выше 30%. Удаление этой влаги не приводит к изменению размеров и формы пиломатериалов.

По влагосодержанию принято различать сырые пиломатериалы (влажность более 30%), пиломатериалы транспортной влажности (18-22%) и пиломатериалы производственной влажности (6-10%).

Сушка пиломатериалов может быть атмосферной и камерной. Атмосферная сушка — сушка на открытом воздухе в специальных пакетных штабелях до влажности примерно 22% — возможна с апреля по сентябрь

(в южных районах с марта по октябрь). Время сушки 1-2 месяца в зависимости от толщины пиломатериалов и климатической зоны, в которой расположено предприятие.

Камерной называют сушку в специальных сушильных камерах при высокой температуре воздуха и высокой скорости его циркуляции. Пиломатериалы могут быть высушены до любой требуемой влажности в течение нескольких дней.

Подготовка к камерной сушке заключается в формировании сушильного штабеля. Штабели собирают из горизонтальных рядов досок на прокладках, в качестве которых используют строганые рейки толщиной обычно 25 мм и шириной 40-50 мм. Размеры штабеля зависят от размеров сушильной камеры. Обычно ширина штабеля 1,8-2 м, высота до 3 м, а длина соответствует длине пиломатериалов (6-7 м). Укладка пиломатериалов в штабеле возможна сплошными рядами или с промежутками (шпациями) между досками. В первом случае достигается повышенная вместимость штабеля, но воздух может перемещаться только в горизонтальном направлении. В штабеле со шпациями возможно движение воздуха как в горизонтальном, так и вертикальном направлении.

Укладка штабелей может выполняться вручную, с помощью специального лифта, либо с использованием штабелеформирующих машин (ШФМ). Ранее Вологодский станкозавод выпускал машину ПФМ-10 и линию формирования сушильных пакетов ПФЛ-1 производительностью до 30 досок в минуту. Современные высокопроизводительные ШФМ позволяют работать со скоростью до 200 досок в минуту. Цикл их работы состоит из операций разобщения досок, их поштучной подачи, выравнивания торцов, укладки щита, укладки прокладок, опускания штабеля, перемещения тележек, перемещения штабелей. Прокладочный автомат укладывает сушильные прокладки с высокой точностью, с соблюдением заданного интервала между ними. На отечественных лесопильных предприятиях установлены линии формирования сушильных пакетов от финских фирм Valmet, Sateko и др.

Оборудование для сушки пиломатериалов довольно разнообразно. В основном это позиционные сушильные камеры, внутри которых создаются условия для удаления влаги из древесины. В сушильных камерах обычно циркулирует так называемый агент сушки, как правило, горячий сухой воздух, который вбирает влагу из древесины.

Конвективные камеры представляют собой закрытые помещения с системой нагрева и циркуляции горячего воздуха. Нагревательными элементами обычно служат трубчатые калориферы, в которых циркулирует теплоноситель (горячая вода, пар, топочные газы). Циркуляцию обеспечивают вентиляторы различной конструкции. Основная проблема качества сушки заключается в том, что наружные поверхности досок высыхают быстрее, чем внутренние. Для выравнивания перепадов влажности по толщине пиломатериала в сушилках предусмотрена система увлажнения.

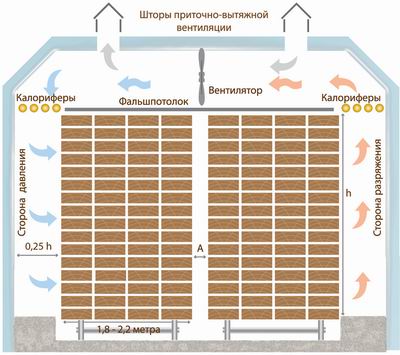

Рис. 1. Схема конвективной сушильной камеры

Принцип работы конвективной камеры показан на рис. 1. В пространстве между потолком и промежуточным перекрытием размещены вентиляторы, которые служат для движения воздуха в камере, теплообменники и клапаны для воздухообмена. Воздух в камере нагревается посредством теплообменников. Вентиляторы обеспечивают течение воздуха сквозь штабеля. Проходя через штабеля, воздух отводит влагу, удаляемую из древесины. Как только температура и влажность воздуха достигают требуемых значений, открываются клапаны и горячий, пропитанный влагой воздух выпускается. Затем в сушильную камеру запускается такой же объем воздуха, какой был выпущен. Свежий воздух нагревают, так что он готов впитывать влагу из древесины. Таким образом относительная влажность воздуха и содержание влаги в древесине понижаются до тех пор, пока влажность древесины не достигнет требуемого значения.

Основное оборудование конвекционных камер можно подразделить на тепловое, вентиляционное, транспортное и систему увлажнения воздуха.

Теплообменные установки предназначены для передачи тепловой энергии от теплоносителя или теплоисточника. Это может быть небольшая котельная, работающая на отходах древесины и подающая пар в калориферы сушилок. При отсутствии котельной используют калориферы с электронагревом.

Вентиляционная система в сушильных камерах необходима для обеспечения равномерной циркуляции нагретого воздуха. Для равномерной сушки пиломатериалов скорость воздуха по поверхности пиломатериала должна быть не менее 3 м/с. Для устройства вентиляционной системы применяют осевой или роторный вентилятор, подключенный к воздуховодам.

Транспортное оборудование обычно представляет собой рельсовый путь с подштабельной тележкой, на которой уложен штабель пиломатериалов. В больших сушилках может использоваться вилочный погрузчик.

Система увлажнения и вытяжки воздуха необходима для обеспечения постоянно заданной влажности воздуха. Она состоит из нержавеющих форсунок, воздуховода, роторного вентилятора и электромагнитного клапана. При понижении влажности вытяжка перестает работать, а электромагнитный клапан открывается и подает воду на форсунки. Вода быстро испаряется, увлажняя воздух. Если, наоборот, влажность слишком высокая, автоматически включается вытяжка, которая удаляет влажный воздух из камеры.

В настоящее время конвективные сушильные камеры остаются самыми востребованными в силу рентабельности, невысокой стоимости, низкого потребления электроэнергии, изученности технологического процесса, высокого качества высушенных пиломатериалов. Они просты в обслуживании и надежны в работе. Себестоимость сушки в этих камерах существенно снижается при использовании в топках котельных древесных отходов, образующихся на деревообрабатывающем предприятии.

Установки для вакуумной сушки выпускаются конвективного и кондуктивного типа. В вакуумно-конвективных сушилках агент сушки циркулирует при цикличном нагревании и вакуумном удалении влажного воздуха. Сушка в вакуумной камере происходит в 5-10 раз быстрее, чем в конвекционных сушилках без использования вакуума. Время сушки и расход энергии зависят от исходной влажности, породы древесины, толщины досок, первоначальной и требуемой конечной влажности древесины.

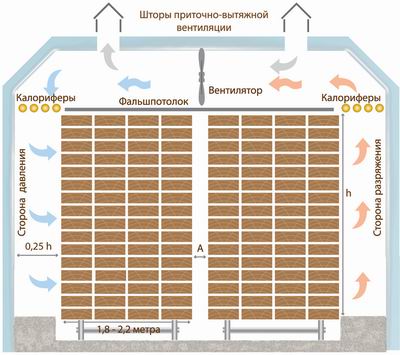

Рис. 2. Размещение пиломатериалов внутри вакуумной сушилки ВС-1М (Красноярский ЭХЗ)

Процесс сушки древесины (на примере установки ВС-1М — см. рис. 2) происходит следующим образом. Штабель на подштабельной тележке перемещается по рельсовым путям в сушильную камеру. Откидная крышка сушильной камеры герметично закрывается. При открытых вакуумных клапанах включается вентилятор, затем — электрокалорифер. Начинается прогрев древесины потоком горячего воздуха. Когда температура в пиломатериале достигает 52-53°С, стадия прогрева завершается. Вакуумные клапаны закрываются, вентилятор и электрокалорифер выключаются. Специальным насосом в герметической сушильной камере создается пониженное давление 0,015 МПа. При этом давлении температура кипения воды всего 40-50°С, поэтому с поверхности древесины начинает интенсивно испаряться влага, которая конденсируется и удаляется через дренажную систему.

Циклы нагрева штабеля и вакуумирования камеры повторяются в соответствии с режимом сушки, параметры которого задаются со щита управления и зависят от породы, толщины и начальной влажности древесины.

Сушилка ВС-1М оснащена специальными завихрителями, благодаря которым обеспечивается равномерная скорость прохождения воздуха через штабель со скоростью до 5 м/с. В сушилке есть также прижимные устройства, создающие давление на штабель общим усилием 6000 кг и снижающие покоробленность сухих досок. Для снятия внутренних напряжений в древесине и дополнительного прогрева применяется увлажнение штабеля горячей водой с помощью специально встроенных форсунок.

Этот способ особенно рентабелен при сушке древесины твердолиственных пород при больших, свыше 60 х 60 мм сечениях, когда продолжительность процесса является наиболее существенным фактором.

При сушке древесины в вакуумной камере температура ниже, чем в случае сушки при атмосферном давлении. Это создает низкую тепловую нагрузку на древесину и значительно снижает внутренние напряжения в высушенном материале. Кроме того, более высокая производительность вакуумных сушильных камер по сравнению с обычными конвективными сушилками позволяет уменьшить размеры камеры, что важно для экономии производственных площадей.

Немаловажную роль при выборе сушильной камеры играет наличие теплоносителя необходимых параметров. Часто строительство котельных для лесосушильных камер вызывает большие трудности по разным причинам, в том числе экологическим. В этом случае применение теплоэнергонагрева нередко становится единственно возможным вариантом.

Таким образом, можно назвать следующие преимущества вакуумных сушилок перед обычными конвекционными камерами:

1. Продолжительность сушки пиломатериалов твердолиственных пород древесины в вакуумной камере в 2,5-3 меньше, чем в конвективной.

2. Себестоимость сушки древесины твердолиственных пород в вакуумной камере ВС-1 значительно ниже себестоимости сушки в конвективных сушильных камерах (на примере камеры СК1-12Э). По данным, приведенным на сайте компании «Уралдрев-СК», комплексный затратный показатель составляет для вакуумной камеры 1,4 тыс. руб./м3, для конвективной — 3,8 тыс. руб./м3.

3. В вакуумной сушилке обеспечивается более высокое качество сушки. Этому способствует низкая температурная нагрузка на древесину.

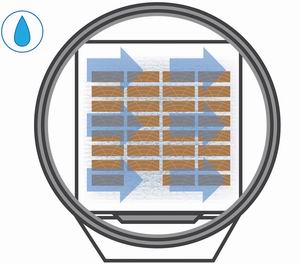

Рис. 3. Пресс-вакуумная сушильная камера от WDE Maspel (Италия): 1 – камера, 2 – резиновая мембрана, 3 – рамка, 4 – резиновый уплотнитель, 5 – древесина, 6 – нагревательные пластины, 7 – резиновые бронированные шланги, 8 – водяная помпа, 9 – электронагреватель, 10 – термоизоляция, 11 – вакуумная помпа

4. Для вакуумной сушилки не требуется паросиловое хозяйство.

Особенность вакуумно-кондуктивных (контактных) сушильных камер состоит в том, что нагревательные элементы в них выполнены в виде пластин, которыми переложен каждый ряд штабеля. Такие сушилки не имеют вентиляторов. Их называют также пресс-вакуумными, если в них предусмотрен жесткий зажим пиломатериалов с целью снижения их возможной покороблености при усушке. Пример такой сушилки показан на рис. 3.

Сушилка состоит из нержавеющей стальной, полностью герметичной камеры. Верх камеры закрыт эластичным резиновым покрытием в металлической рамке. Доски укладываются внутрь камеры послойно и чередуются с алюминиевыми нагревательными пластинами. Водяная помпа обеспечивает циркуляцию горячей воды внутри пластин. Вода нагревается внешним бойлером, а вакуум внутри камеры обеспечивает жидкостная вакуумная помпа. При создании вакуума резиновая мембрана под действием атмосферного давления прижимает штабель досок к полу камеры с силой до 10 т/м2 и не дает доскам коробиться при высыхании.

Сушилки конденсационные

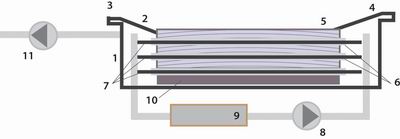

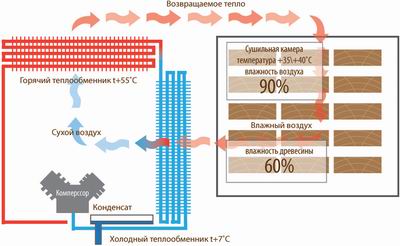

Рис. 4. Схема конденсационной сушилки

Принцип конденсационной сушки (рис. 4) состоит в том, что испаряющаяся из древесины влага удаляется в жидком виде, после конденсации в специальной охладительной установке. В сушильной камере, кроме вентилятора, устанавливается компрессорная холодильная установка, состоящая из испарителя, конденсатора и компрессора. Под испарителем расположен приемник конденсата. Выходящий из штабеля воздух с повышенным влагосодержанием проходит через испаритель, где охлаждается. При этом влага, содержащаяся в воздухе, конденсируется и через приемник удаляется из камеры. Осушенный воздух проходит через конденсатор холодильной установки и нагнетается вентилятором через ТЭНы в сушильную камеру. По принципу действия конденсационный способ относится к замкнутому циклу, т. е. сушильный агент совершает циркуляцию по камере без выброса в атмосферу и, соответственно, без подпитки свежим воздухом. Насыщенный влагой воздух, удаляемый из древесины, омывает холодную поверхность испарителя и охлаждается до температуры ниже точки росы. Часть влаги, содержащейся в воздухе, конденсируется, а теплота, выделяющаяся при этом, используется для подогрева сушильного агента. В качестве охладителя используется фреон.

Конденсационный сушильный цикл с применением холодильной установки, играющей роль теплового насоса, характеризуется нулевым расходом тепла на испарение влаги. Затраты электроэнергии здесь идут на прогрев пиломатериала, а также на привод компрессора и вентиляторов. Конденсационные сушильные камеры эффективно используются в тандеме с традиционными конвективными сушилками. Пиломатериалы сначала высушиваются в конденсационной камере, а потом досушиваются по необходимости до эксплуатационной влажности в конвективной камере. При таком варианте будет обеспечено высокое качество пиломатериалов и затраты на сушку будут минимальными.

Энергопотребление холодильной установки составляет 0,25-0,5 кВт•ч на один литр испаренной воды в зависимости от влажности. Это примерно в 2-3 раза меньше расхода электроэнергии при аэродинамической или конвективной сушке.

Конденсационный метод сушки древесины наиболее выгодный для любого деревообрабатывающего предприятия, так как не требует значительных вложений, строительной реконструкции и перепланировки существующего сушильного хозяйства. А самое главное — обеспечивает мягкий режим сушки, при котором сохраняются геометрические размеры материала, отсутствуют внутренние напряжения и, как следствие, сводятся к минимуму коробление древесины и образование трещин.

Таким образом экономия средств достигается не только за счет уменьшения затрат на энергопотребление, но и вследствие уменьшения поверхностного дефектного слоя, идущего на припуск для последующей механической обработки древесины, а значит за счет увеличения выхода готовой продукции. Следует учитывать, что время сушки в конденсационных сушильных камерах в два раза больше (при использовании фреона), чем при традиционных способах.

Сушилки аэродинамические

Работа аэродинамической сушильной камеры основана на принципе аэродинамического нагрева. Центробежное колесо специального типа обеспечивает в замкнутом объеме камеры нагрев и циркуляцию воздуха. Эффект повышения температуры воздуха достигается вследствие трения перемещающихся воздушных масс о лопатки колеса. Циркуляция сушильного агента со скоростью около 2 м/с обуславливает интенсивное испарение влаги по всему объему штабеля и сокращает продолжительность сушки. При сушке древесины в аэродинамических сушилках периодического действия одним из основных факторов, определяющих качество итогового продукта, является эффективное распределение и направленность воздушных потоков.

Аэродинамические сушильные камеры получили широкое распространение благодаря относительно невысокой стоимости, простоты конструкции, надежности в эксплуатации. Они не требуют от обслуживающего персонала специфической подготовки, рентабельны в малых предприятиях при сушке до 2000 м3 древесины хвойных пород в год. Недостатками сушилок данного типа являются высокая энергоемкость и сложность регулирования процесса сушки.

СВЧ-установки для сушки пиломатериалов

СВЧ-нагрев характеризуется избирательностью — диэлектрические потери, преобразуемые в тепло, в жидкости гораздо выше, чем в сухом материале. Поэтому под действием высокочастотного излучения во влажной древесине свободная и связанная влага начинают интенсивно нагреваться. В древесине возникает избыточное давление, которое способствует движению влаги из внутренних слоев к наружным.

При СВЧ-сушке древесины штабель пиломатериалов размещается между электродными пластинами, к которым от ВЧ-генератора подводится переменное высокочастотное электрическое напряжение. Равномерность нагрева по всему объему высушиваемой древесины способствует тому, что даже в толстых сортиментах не возникают внутренние напряжения, которые могут привести к растрескиванию и короблению досок. Эффективность процесса повышается еще больше, если в сушильной камере создается постоянный вакуум. Сочетание вакуума и СВЧ-нагрева позволяет уменьшить время сушки и почти избежать его зависимости от толщины высушиваемых лесоматериалов. Вакуумные СВЧ-сушилки позволяют высушить брус и оцилиндрованные бревна примерно за 24 ч при хорошем качестве лесоматериалов (см. статью «СВЧ плюс вакуум. От сложного к простому», «ЛПИ», № 4, 2010 год). Несмотря на высокую стоимость, это оборудование может окупиться за 1,5-2 года.

В заключение упомянем и еще один вид сушильного оборудования, довольно экзотический, но вместе с тем вполне эффективный — сушильные установки с конвективно-лучистым теплообменом, работающие на энергии солнечного излучения. Их использование рентабельно в регионах с большим количеством солнечных дней.

Наклонная крыша сушилки имеет плоские коллекторы, в которых прогревается воздух, масло или вода. Вентиляторы обеспечивают циркуляцию прогретого воздуха через штабель пиломатериалов. Калориферы в таких сушилках не требуются, поэтому их строительство может быть оправданно только в определенных климатических зонах.